Automationslösungen

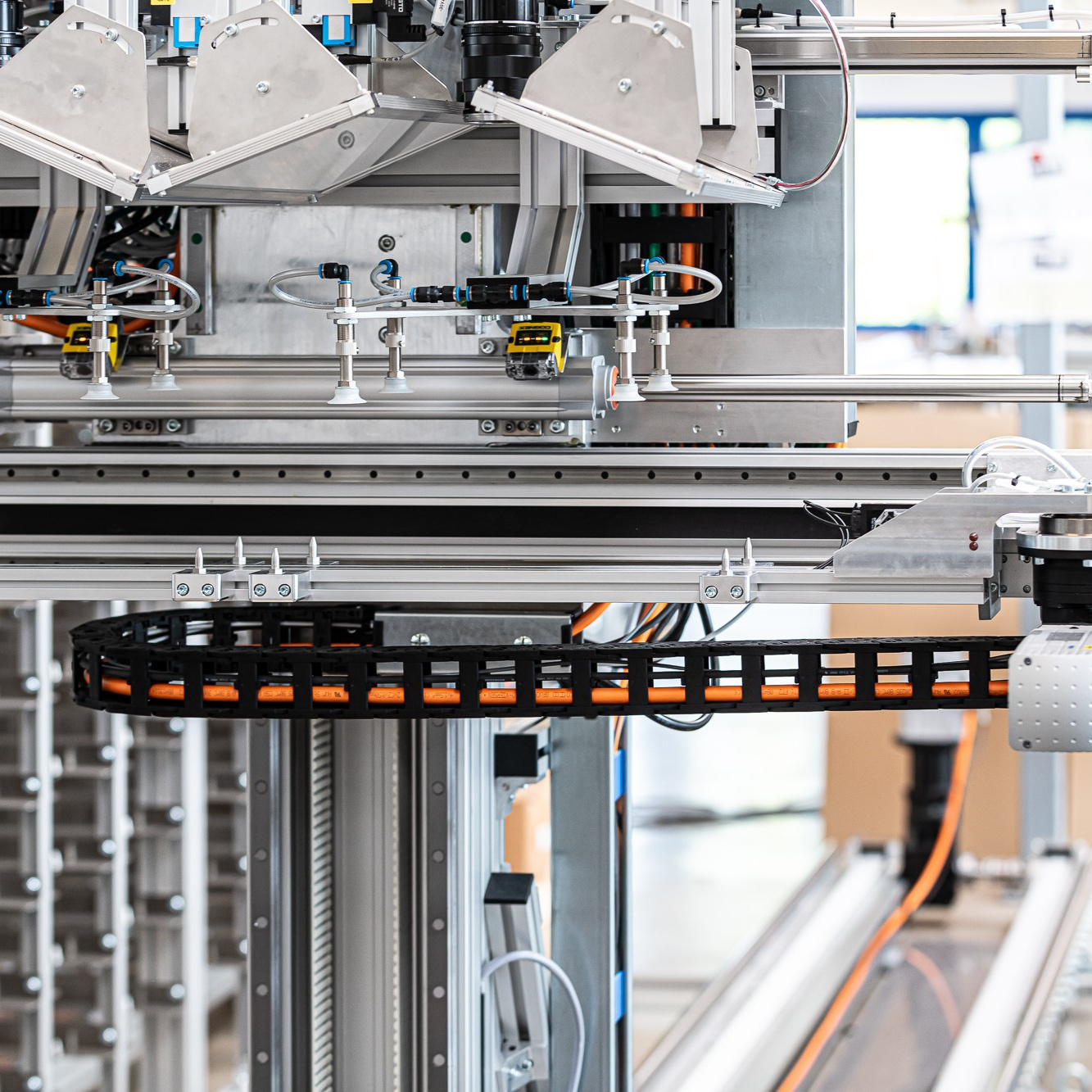

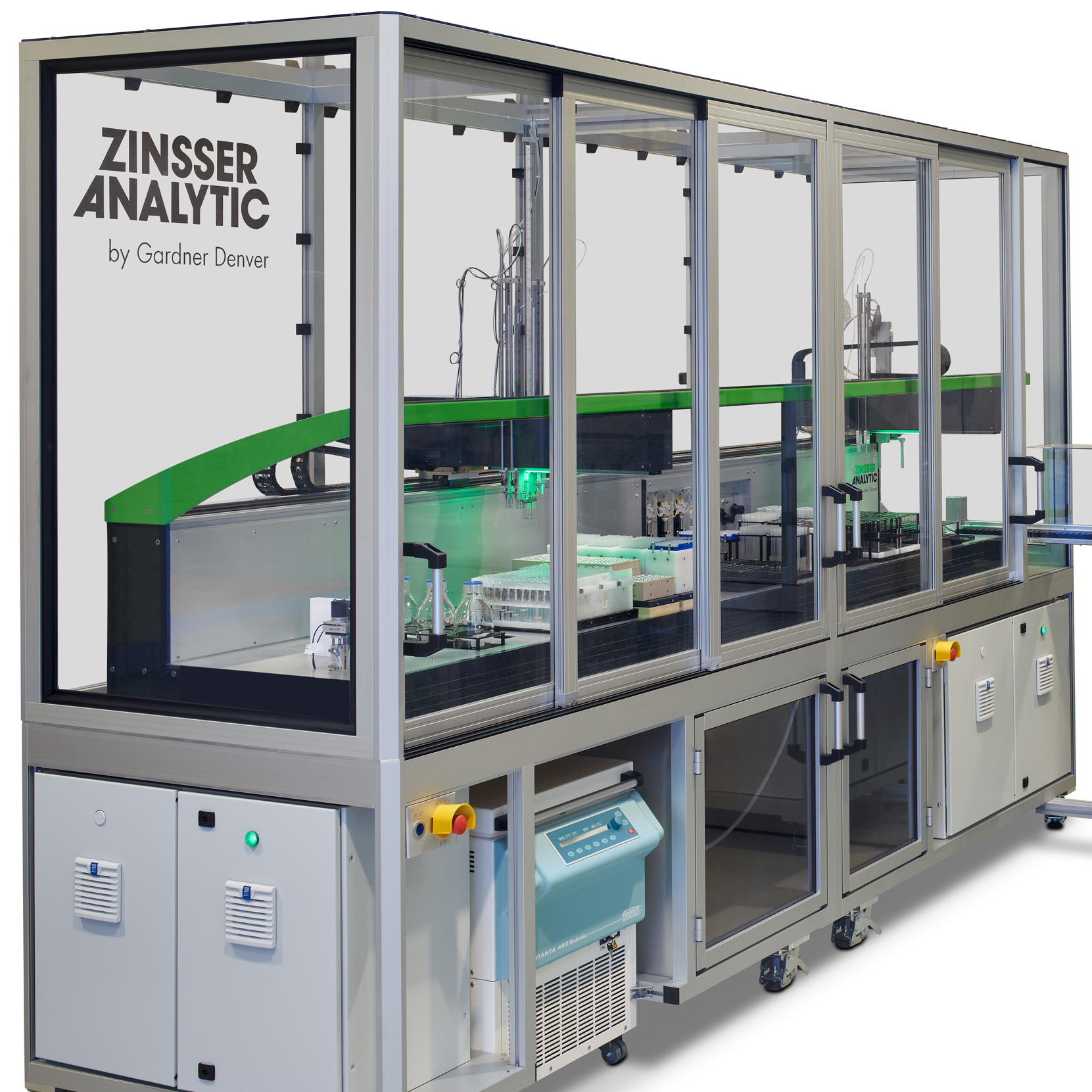

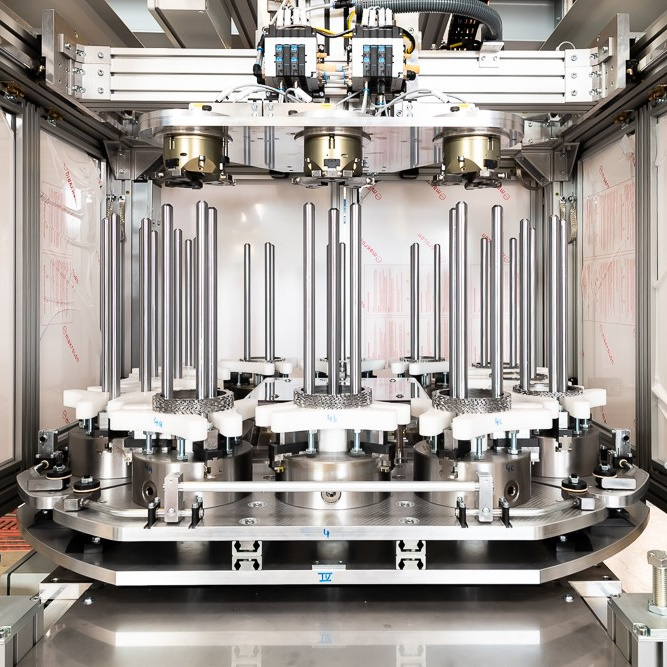

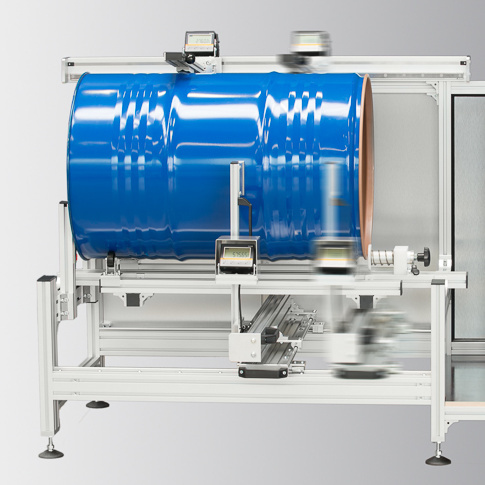

Seit über 50 Jahren entwickeln wir Lösungen zur Automatisierung von Fertigungsabläufen. Unsere Stärken: Fördertechnik, Handling-Systeme und Robotersysteme.

Vom pneumatisch angetriebenen „Pick-and-Place-Roboter“ bis zum hocheffizienten Kommissionier-Roboter arbeiten wir hochwertige Maschinensysteme aus, die exakt an Ihre Anforderungen und Wünsche angepasst sind.

Einen Auszug unserer Referenzen soll Ihnen als Inspiration und Einblick in unsere Spezialisierung im Bereich der Fördertechnik, Handling-Systeme und Robotersysteme dienen.

Referenzen filtern

Ihre Anfrage

Sie planen ein Projekt, benötigen Unterstützung bei der Umsetzung oder fachkundiges Know-How?

Schreiben Sie uns Ihre Anfrage oder rufen uns an - unsere Experten helfen Ihnen gerne weiter.

Auf Wunsch besuchen wir Sie für die konkrete Projektplanung oder Fehleranalyse gern direkt vor Ort.

Ihr Ansprechpartner

Tobias Becker | Team Sondermaschinenbau, Profil- und Fördertechnik